|

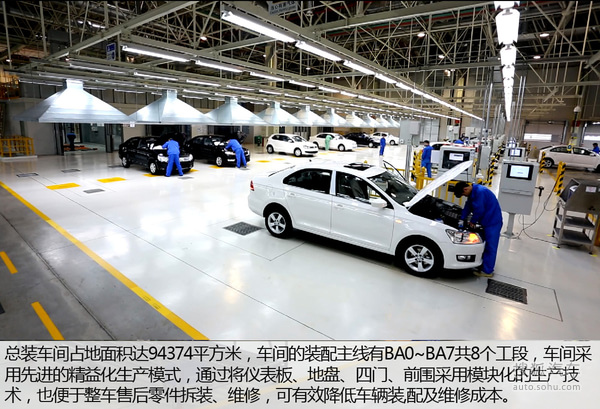

总装车间:高效运转的机械化空间 经过喷漆后,最后进入总装环节。总装车间采用了科学合理的模块化装配工艺布置,将总装分为驾驶舱、前围、动力总成和车门四大模块,使物料输送更趋合理,加强装配过程监测,提高整车装配质量。

作为全工厂机械化程度最高的车间之一,总装车间配备了底盘与车身的合装线以及全程高度自由升降式整车吊架。其中,底盘与车身合装线将复杂的底盘合装工作分解到10个合装工位进行,底盘合装自动定位,减少了人工操作可能存在的误差和缺陷,提高了底盘安装的稳定性和一致性。整车吊架可以在离地10cm到4.5m的范围内进行升降控制,安排工艺时可以不受车身高度的限制,同时在人机工程学方面也可以做到尽善尽美。

总装车间也遵循了上海大众追求精益、高精度的生产标准。车间共配有142把高精度枪,对打紧的螺栓扭矩值可以进行实时监控和预警,确保重要螺栓的扭矩值稳定可靠。针对重要螺栓的拧紧扭矩数据,将实时保存至服务器,保证了重要信息可追溯15年时间。

在驾驶舱总装模块中,上海大众采用了驾驶舱与车身一体化工艺,在驾驶舱模块的前围板与车身增加了一道一体化密封链接工艺,提高整车的刚度和密封性、安全性,减少了行车过程中的噪音。整个工艺由驾驶舱涂胶机器人完成,完全保证了工艺的可靠性和稳定性。

仪表盘激光对中,使用激光对中的机械手装配仪表板可确保仪表板的装配精度控制在2mm偏差之内。此外,在生产过程中,每台车子都有自动充电随行小车,迅速对车辆初始电瓶进行充电,确保下线的每部车子蓄电池都处于完全充满状态。 技术中心:车辆下线前经过严格检测 每辆从总装车间走出的车辆都必须经过严格的下线监测才能最终到达消费者的手中。每辆下线车辆都需经过四轮定位和灯光检测,然后进入到转鼓试验房内,在行驶状态下对整车进行一系列动态模拟检测,包括制动力测试、动态ABS系统测试、最高时速、怠速、排放、车速校检等检测。车辆100%需要经过这些测试,合格后还要进入道路测试。

道路测试场地共有9种不同的路况,所有的产品车均要通过专业的驾驶员进行路试检测,确保交给用户的每一辆车的动态行驶性能和声学状态良好。路试检测完成后还要对车辆的雨淋密封性、烟雾测试、异响震动测试、气味测试进行检测,、只有当车辆顺利完成所有严格的检测后,才可以进行最终的报交,并最终交付到消费者手中。

从零件冲压到车身焊接,从车漆喷涂到产品总装,仪征工厂的每一个生产环节都凝聚着上海大众的精良工艺和质量领先的生产理念,这也是上海大众30年来交付千百万车主不变的承诺。随着南京、仪征、宁波、乌鲁木齐、长沙等多地标准化工厂的相继建成投产,上海大众在全国建立起了多处标准化、高质量的生产基地,未来将会有越来越多卓越的产品从这些工厂中下线,进入千千万万国内消费者的汽车生活中。 |

一分钟生产一辆车 探秘上海大众仪征工厂

汽车录入:贯通日本语 责任编辑:贯通日本语

相关文章

今年春季接订 奥迪e-tron GT全球首发亮相

加大投资力度!特斯拉上海充电桩工厂正式投产

日本五大车企告急 汽车“缺芯”难解

全球第二家 大众ID.3德累斯顿工厂正式下线

预计年产值达140亿元 蜂巢能源遂宁市建电池工厂

2月9日全球首发 奥迪e-tron GT最新预告图发布

保有量超14万 长城汽车2020年在俄销量17,381辆

现已开始生产 奥迪e-tron GT将于2月9日亮相

出口至海外 特斯拉上海工厂将生产右舵Model 3

车卖得好有原因 江淮蔚来入选2020年智能工厂

预计年销量42.5万 特斯拉上海工厂周产8,000辆

江铃轻卡年产突破12万 十年累计超过100万台

爱信/祺盛二工厂竣工 广汽传祺加速智能制造升级

玩转创意!宏光MINIEV高校创意工厂正式上线

日本丰田汽车工厂发生火灾 约300人紧急避难

总投资60亿元 比亚迪动力电池工厂落户蚌埠

为“新员”让路 大众最后一辆e-Golf在德国下线

日本丰田汽车工厂发生火灾 约300人紧急避难

魏浩波&辛兢泽 名爵打造潮流/运动/高品质车型

面向海外的上汽宁德工厂 它的优势究竟在哪里

进入碳中和时代 奥迪e-tron GT于德国工厂量产

丰田的东富士工厂12月关闭 支撑地区经济半个世纪

年产能达60万 大众ID.4家族佛山/安亭工厂投产

距离下线又近一步 曝国产MODEL Y工厂测试谍照

计划年产1万根 特斯拉投资4200万建充电桩工厂