|

奔驰全新一代E级长轴距版已经在位于亦庄的工厂正式下线,这款专为中国打造的“加长”轿车终于从梦想照进了现实。在下线结束之后,网通社编辑来到奔驰E级的生产车间,边看边听工程师介绍这款车严苛的6大制造工艺,不由得感叹:“名师出高徒”也不是纸上谈兵。全新E级长轴距版在国内市场的生产,并没有影响到质量以及品质,这其中有什么秘笈呢?接下来,就让我们一起来看全新E级下线背后的故事。

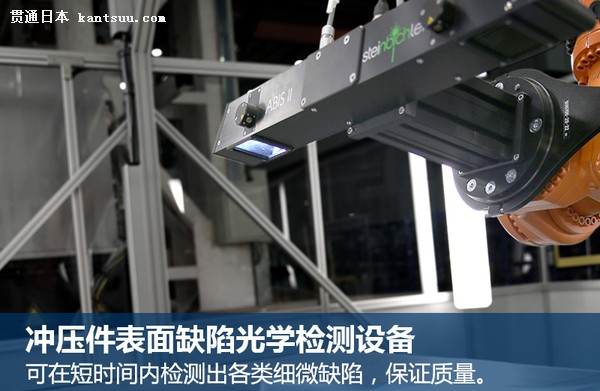

1.冲压:车身主体部件公差低于行业均值

三根发丝的直径是多少?小编特意差了一下,每根是0.05-0.07毫米,三根就是0.15-0.21毫米。这就是奔驰全新E级长轴距版的车身主体部件公差,还不到1毫米,这一数据在行业中并不多见,但在北京奔驰工厂中成为了通用标准。 为此,北京奔驰引进了全国首台冲压件表面缺陷光学检测设备,可在30秒内检出冲压件表面各类细微缺陷,确保无一缺陷冲压件交付后续制造阶段,进而从开始就保证了全新长轴距E级车的质量,可谓是把瑕疵扼杀在摇篮里。 2.全新E级车身集轻量化+高强度

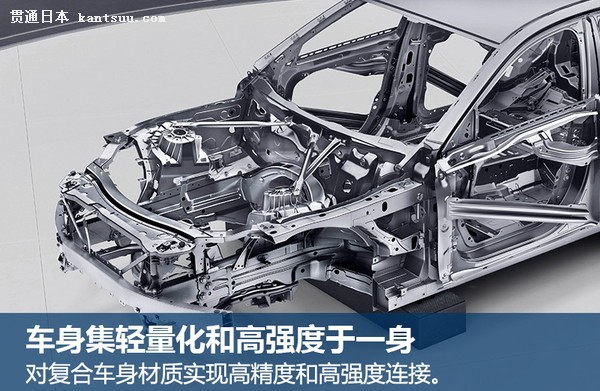

奔驰全新E级长轴距版在车身方面下足了功夫,实现了车身轻量化和高强度的结合。北京奔驰为全新E级定制了6,500多个连接点,以及184米涂胶,实现对复合车身材质的高精度和高强度连接。此外,北京奔驰还采用线上、线下智能监测系统进行全程自动监控,确保每一处连接点的质量复合标准。 3.机械化漆面制造

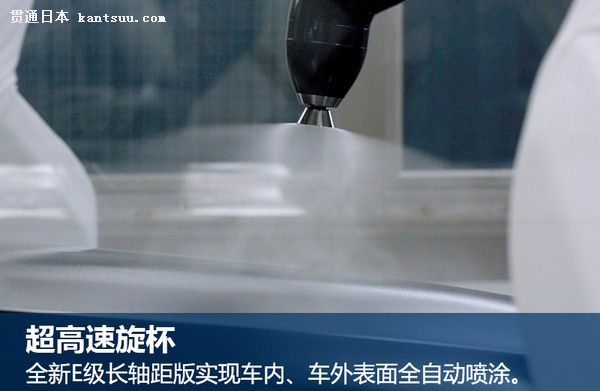

当你看到一辆车时,第一眼肯定是它车体漆面,是否平整光滑一眼就能看出来,漆面的好坏也影响着消费者对车的第一印象。北京奔驰将全新E级长轴距版“假手于人”,这里的“人”却是两个机器人,分别为喷漆机器人和开门机器人。全新E级长轴距版也实现车身内、外表面全自动喷涂,全程无认为干预,旋杯转速达到1000转/秒,可使色漆得以充分雾化,从而漆面更加细腻、均匀。 4.智能化装配覆盖总装工艺环节

机器人,应该是人类20世纪最伟大的发明之一。北京奔驰全新E级长轴距版的生产就多处用到了它,这其中包括很多不同工种的机器人,可自动完成天窗及前、后风挡涂胶、能够自主判断扭矩标准并自动完成拧紧的合装EC拧紧工具,还有能够按照客户订单,对不同车型所有零部件进行自动排序和匹配,并实现位置、型号、质量等信息关联、反馈和保存的智能化生产控制系统。 5.多套测试软件调试电子科技网络

毫无疑问,奔驰全新一代E级长轴距版是智能化的。这款车拥有多于同级别车型一倍的电子控制单元,如何实现协同工作不“烧脑”是个难题。北京奔驰的工程师独立研发近300套测试软件,并对4万多个通讯口令进行了数10万组的数据测试,最终形成一套完整的电子科技网络。 6.以人为本进行客户标准审核

当然,一辆车的生产离不开审核。北京奔驰派遣了经验丰富的色漆质量工程师,在全新E级长轴距版完成漆面质检后进行客户标准审核,用“火眼金睛”来综合用户实际使用环境与光线的影响,检测出电子仪器无法捕捉的色差,并找出原因,指导工艺调整,确保全新E级长轴距版品质。 点评:全新E级长轴距版是为中国市场专属打造的一款车型,听起来就十分“高大上”。刚刚介绍到的也仅仅是全新E级长轴距版制造工艺中的6项,还有没说到的。比如涂装工艺中,机器人可根据电脑扫描结果对车身所有缝隙进行涂胶,避免可能产生的空气氧化,确保车身20年内不会产生锈蚀。此外,在员工培训方面,北京奔驰在试装初期派出100人的跨部门团队到德国。总的来说,全新E级长轴距版,你值得拥有。(网通社 2016年6月17日 北京报道) 文章标签:非承载式车身轮胎质量排名 CS15文对 |

严师出高徒 解读奔驰E级长轴距版6大工艺

汽车录入:贯通日本语 责任编辑:贯通日本语

相关文章

支持四电动机布局 大众集团SSP平台2024年亮相

尺寸加长中控屏调整 全新现代途胜L预计4月上市

综合实力不可小觑 试驾长安全新CS35PLUS

加量“超大杯”值得一品 全新明锐PRO官图解析

不走寻常路 静态体验上汽荣威全新Ei5

法系旗舰座驾 全新DS 9将于3月23日上市

主力已经归位 静态体验斯柯达全新明锐PRO

售6.98万元起 东风启辰D60家族正式上市

3月上市/预售29.9999万起 全新DS9深圳正式下线

售价9.39万元起 全新长安CS35PLUS正式上市

风格大变/年内发布 东风本田全新思域实车亮相

两种外观/两种动力 国产全新奔驰C级实车图曝光

搭全新动力系统 新款沃尔沃S60实车图发布

全新动力组合 新款雪佛兰开拓者增48V轻混系统

“巨型格栅”设计 宝马全新M3旅行版谍照曝光

新法式潮流“新”在何处? 试驾全新4008/5008

全新标致308谍照曝光 年内发布/换装新车标

本田全新一代pilot路试谍照曝光 未来有望国产

全新明锐PRO正式首秀 4月上市/搭1.4T发动机

科幻设计加分不少 实拍北京现代名图纯电动

可“静”可“野”!斯巴鲁全新傲虎选哪款合适?

简洁不失时尚 哈弗全新SUV赤兔内饰官图发布

搭载多项全新科技配置 奥迪Q4 e-tron原型车官图

iX率先搭载 全新iDrive 8系统将于3月15日首发

预计明年见面 奥迪全新电动车渲染图曝光