|

2016年1月27日CT6正式上市,揭开了凯迪拉克在中国发展的全新篇章。CT6整车的轻量化、智能科技、制造等技术也代表了凯迪拉克最高标准。CT6就诞生在通用全球标准最高的上汽通用凯迪拉克专属工厂。网通社受邀参观这个通用集团在华最为先进的“超级汽车制造工厂”,这也是凯迪拉克跻身国内豪华车阵营的先遣阵地。这座工厂与通用其他工厂究竟有何不同?下面网通社带大家来一探究竟。 通用集团世界级工厂

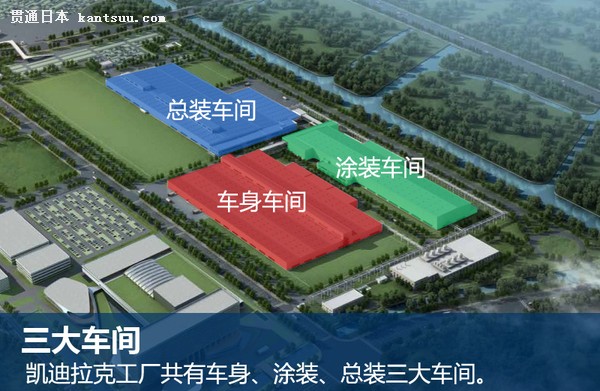

上汽通用汽车凯迪拉克工厂占地面积47.7万平方米,包含了车身车间、涂装车间、总装等主要生产车间。工厂于2013年6月19日奠基,2013年10月12日正式开工,2016年1月21日正式竣工投产,总投资80亿元。目前新工厂产能正在处于爬升阶段,规划实现年产能16万台。未来凯迪拉克新车多将出自于此。

上汽通用汽车凯迪拉克工厂拥有三大车间,其中车身车间占地面积45,000平方米,涂装车间占地45,000平方米,总装车间总建筑面积33,600平方米。从白车身的焊接到对车身进行处理镀膜、上漆再到整车的装配形成完整的一条龙流水线作业,完成每小时40台整车生产节奏。据工厂技术人员透露,如市场需求,生产节奏还可以进行调整,产量还能继续增加。 制造车间 四大焊接制造工艺保证车辆品质

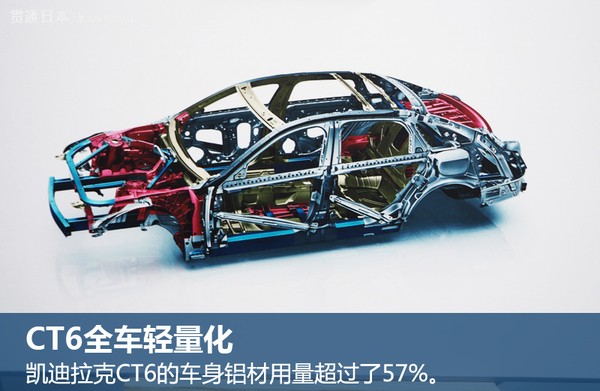

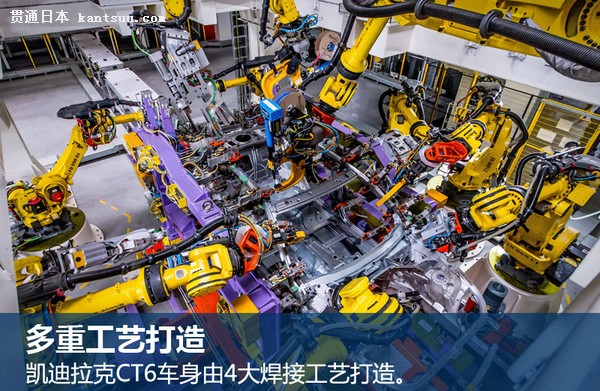

CT6作为凯迪拉克的旗舰车型,轻量化技术的应用是这台车的亮点之一,28T 时尚型的整备质量仅有1655公斤,铝质材料的大面积应用,是CT6减轻重量的法宝之一。不过这也为制造环节提出更高的要求,凯迪拉克工厂的车身车间包含钢、铝两条全自动化生产线,共有机器人386台,能够实现车身连接技术100%的自动化。CT6的车身铝材用量超过了57%,同时铝材与其他材料打造的复合车身,整体强度相对于传统车体上升30%。

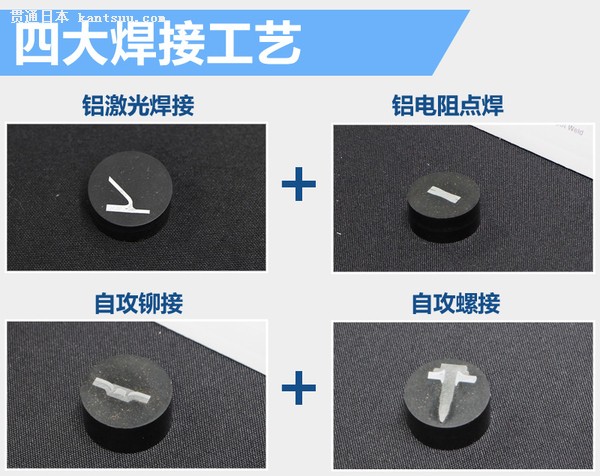

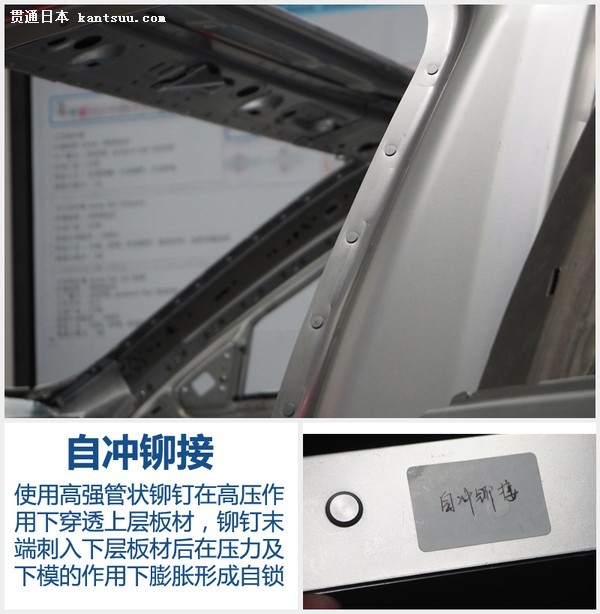

大量铝制材料的应用,CT6的车身焊接工艺也与其他普通车型并不相同。凯迪拉克CT6采用了铝激光焊接、铝电阻点焊、自攻螺接、自攻铆接四种工艺。其中激光铝焊接主要用于车顶、后盖外板焊接,利用激光为介质加热融化钎料并填充铝质母材间隙。这种工艺能够达成接口平滑致密、美观程度也更高,并且这项工艺在国内汽车行业中属于率先应用。

除铝激光焊接外,铝电阻点焊技术也用于铝材之间的链接。这项技术通用拥有相关多项专利,也是首次在量产车型上应用,依靠电极压力下的电阻热量熔化铝材,并使其相互连接,是目前全球最先进的铝材焊接技术。铝电阻点焊的金属焊头有一圈圈纹理,经过这项技术处理后的焊点同样也留下纹理焊点,能够很直观的看出。

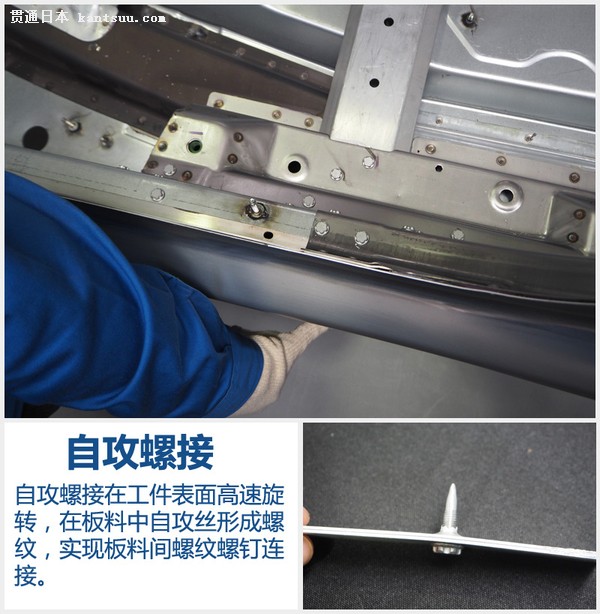

凯迪拉克CT6的车身由5大材料,11中复合材质组成,在不同材质之间链接仅用焊接技术并不能完全达到。CT6车身之间不同材质采用的是由自攻螺接以及自动铆接的方式采用硬件连接。自攻螺接在工件表面顶压螺钉的同时并使螺钉高速旋转,在双(多)层板料中自攻丝形成螺纹,从而快速实现板料间螺纹螺钉连接。自冲铆接使用高强管状铆钉在高压作用下穿透上层板材,同时铆钉末端刺入下层板材后在压力及下模的作用下膨胀形成自锁,从而实现板材间的连接。 涂装车间 环保等级全球一流标准 国内同行业唯一没有“烟囱”的涂装车间

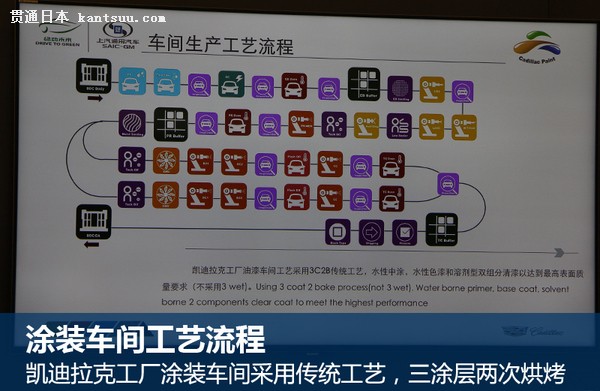

上汽通用凯迪拉克工厂涂装车间采用了一套传统的工艺,三涂层两次烘烤,涂装车间是将凯迪拉克工厂绿色工厂理念贯彻到底的一个车间。它引入环保的废气处理系统、干式文丘等技术,与传统工艺相比,喷房废气处理的洁净度提升278%。减少对环境的污染,这也使凯迪拉克工厂涂装车间成为国内同行业内唯一没有高烟囱的涂装车间。

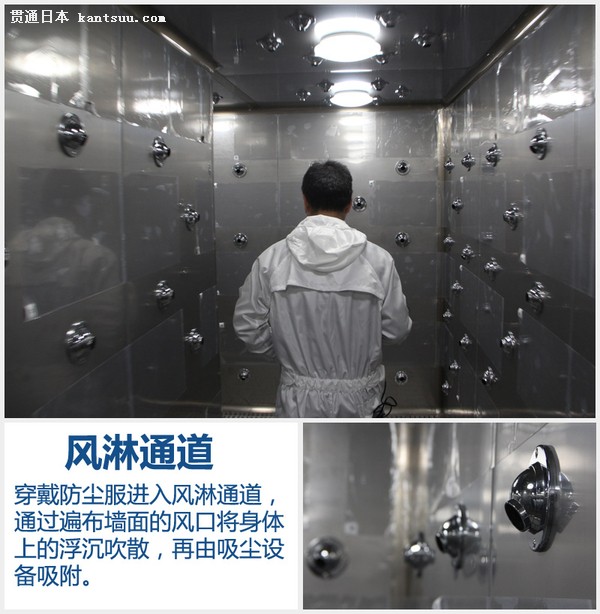

进入涂装车间之前,首先人员均须“全副武装”穿戴防尘服,以减少外界所带进来浮沉,减少有质量缺陷的产品产生,确保涂装的质量。在穿戴整齐之后还需进入风淋通道进行进一步的除尘处理。通过遍布墙面的风口将身体上的浮沉吹散,再由吸尘设备吸附,确保进入车间人员的足够“干净”。

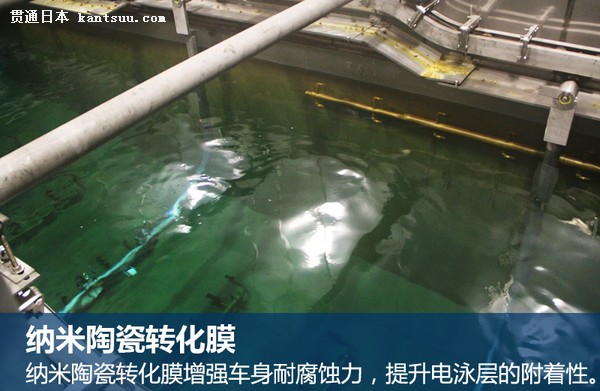

涂装车间共分为三层,落差最高达9米,首先进入的0米层其实是涂装车间,这也是涂装车间的最后的一道工序。接着向上层走,白车身从焊装车间传送至涂装车间后进行的,先要完成在白车身镀上一层二氧化皓纳米陶瓷转化膜,不仅提升增强车身耐腐蚀性能,并且还能提升电泳层的附着效果。

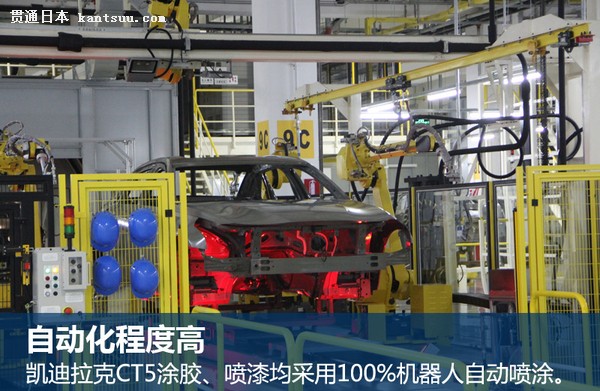

镀膜与电泳处理是在同一楼层的,在镀膜槽的左侧便是电泳槽,整个颜色为灰白色。电泳漆膜具有涂膜平整,耐水性和耐化学性好等特点,能使车身的内腔、焊缝、边缘耐腐蚀性显著提高。进入下一个环节,开始有机器人的介入,。整个涂装共有112台涂装机器人,各有分工不同。在涂装过程中,CT6的隔音减震材料也是由机器人涂装上去,应用了新型水性隔音材料,替代传统沥青阻尼材料,隔音效果大幅增加,并且消除异味,显著提升车内空气质量。

在进行真正喷涂车辆表面漆的时候,CT6采用的是国内领先的二道色漆与有色清漆工艺。将传统的一道色漆改为两道喷涂,与传统色漆相比视觉效果更为亮丽,层次更为丰富。CT6共有铬银、钻白、耀黑、铄红、钛灰五种颜色,并且据喷涂车间负责人透露,随着车型的不断增加,未来还将有更多车型、更多不同颜色采用这项技术。 总装车间 旗舰车最后的一环 高品质与高度智能化车间

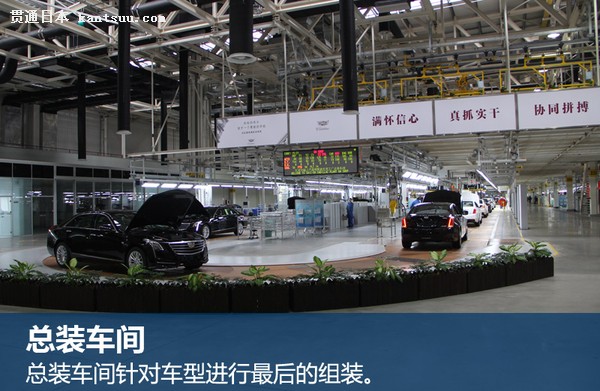

进入总装车间,凯迪拉克工厂终于可以发现“人烟”了,由于自动化程度很高,其他两大车间需要人工的地方并不多,总装车间可谓是三大车间中人数最多的一个。据总装车间负责人讲,总装车间的人员都是由上汽通用金桥北厂转入,普遍具有数万车次的工作经验,都是汽车制造行业的“老炮”。

总装车间的柔性化程度很高,支持7款不同车型混线总装,这也对不同车型的零部件的准确配送提出较高要求。车间内随处可见的AGV自动化小车为零部件的准确送达做充足的准备,AGV沿着路面上铺好的轨迹前行,实现高度智能化。并且在物料仓储配送区域,运用WMS仓储管理系统对业务数据进行自动化采集,减少手工记录环节,提高业务运作效率,提升零件追溯质量。

如何评价凯迪拉克工厂的智能化程度有多高,在总装车间电脑可以记录到每个螺栓的扭力具体有多少。在安装轮胎的时候,多通道螺栓拧紧机一次性可以将五个螺栓同时拧紧,并且还能够记录扭力并上传到电脑,为后续出厂的质量把控做足功课。CT6的轮胎可以是由传送带直接传送至工位,并不需要专门的物流配送,节省人工资源。

装配完成后,车辆还需要进行一系列的监测环节,车辆真正实现第一次启动。作为绿色工厂,总装车间有一套尾气收集系统,车辆尾气收集采用业内领先的自动尾气收集和翻板式抽排设备,将车辆启动时排除的尾气收集起来,为车间生产提供更为清新的环境,车间内的绿植也侧面印证了这一点。

在监测环节,工厂需要对尾气排放、动力性、密闭性等多个方面进行测试。最后在全面的灯照条件下对外观上进行细致的监测,包括漆面以及车身平整度,这一环节算是CT6在总装车间的最后一个流程。全部监测环节完成后,一辆CT6才算是真正完成生产,陆续交付客户手中。生产一台质量合格的CT6并不是一蹴而就,需要对于每个环节上的把控,凯迪拉克工厂已经按照通用全球最高标准严要求,先进的技术加上领先的工艺,这为凯迪拉克品牌在华的发展埋下伏笔。(网通社 2016年2月25日 北京报道) 文章标签:混合动力车型非承载式车身 |

揭秘凯迪拉克世界级工厂 旗舰车的诞生地

汽车录入:贯通日本语 责任编辑:贯通日本语

相关文章

手工打造生产 凯迪拉克Celestiq预计三季度亮相

重注中国市场 通用2035年停售燃油车 加速电动化

新增豪华型 2021款凯迪拉克CT4售23.97万元起

今年春季接订 奥迪e-tron GT全球首发亮相

加大投资力度!特斯拉上海充电桩工厂正式投产

同比增长18.4% 凯迪拉克1月销量达23,200辆

日本五大车企告急 汽车“缺芯”难解

传承V系列性能表现 凯迪拉克CT4/CT5-V正式发布

最后一波预告 凯迪拉克CT4/CT5-V即将发布

全球第二家 大众ID.3德累斯顿工厂正式下线

预计年产值达140亿元 蜂巢能源遂宁市建电池工厂

2月9日全球首发 奥迪e-tron GT最新预告图发布

保有量超14万 长城汽车2020年在俄销量17,381辆

现已开始生产 奥迪e-tron GT将于2月9日亮相

提升互联体验 新款凯迪拉克CT5/CT6首次远程升级

凯迪拉克未来的新旗舰 解锁Celestiq电动轿车

出口至海外 特斯拉上海工厂将生产右舵Model 3

性能控最爱 凯迪拉克CT4/CT5-V预购限量500台

车卖得好有原因 江淮蔚来入选2020年智能工厂

定位电动旗舰 凯迪拉克Celestiq亮相CES展

SUV和轿车双线发力 凯迪拉克年销创17年来新高

6.2L V8+手动 凯迪拉克CT4/CT5-V将下月发布

预计年销量42.5万 特斯拉上海工厂周产8,000辆

江铃轻卡年产突破12万 十年累计超过100万台

爱信/祺盛二工厂竣工 广汽传祺加速智能制造升级