打印本文

打印本文  关闭窗口

关闭窗口 一分钟生产一辆车 探秘上海大众仪征工厂

冲压车间:高品质产品的起点

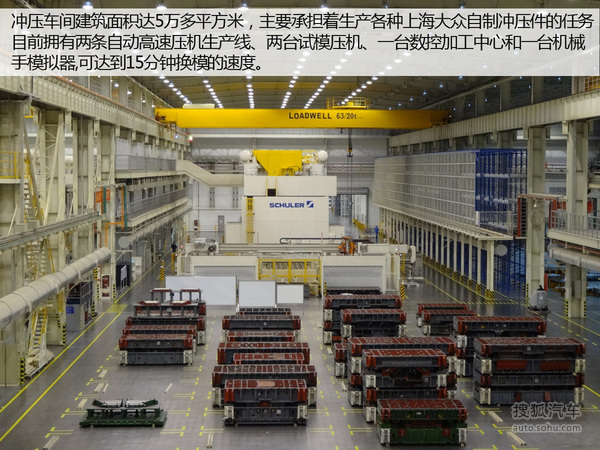

作为整个汽车生产线的起点,冲压车间建筑面积达5万多平方米,主要承担着生产各种上海大众自制冲压件的任务。目前拥有两条自动高速压机生产线、两台试模压机、一台数控加工中心和一台机械手模拟器,可达到15分钟换模的速度。

冲压车间的核心是两台第二代横杆式自动化高速冲压线,总吨位分别达6900吨和8100吨的生产线,是目前国内汽车制造业中最先进、自动化程度最高的自动化高速冲压线。整条生产线使用自动化换模和机械手更换系统。每条线配以横杆式机械手和4台库卡机器人及高速拆垛系统,采用机械手传送方式代替了传统的上下料方式,零件拿取精准;高速拆垛系统可以在不停机的状态下更换垛料。此外,间距也由传统压机间距的7.5m缩小到5.2m,减少了输送时间。这些先进的工艺均保证了整线可以实现连续、快速、自动化换模,小批量、多品种柔性化生产。这种连续模式生产比停顿式生产节能约20%,极大地提升了生产效率。

与此同时,精益的模具同样依赖于高精度的加工中心。仪征工厂采用了立式机械加工中心,也是目前最为先进的机械技术,能够以稳定的高精度进行加工,保证所加工模具的表面精度充分保证零件尺寸和表面质量,用于冲压的模具全都自德国进口,价格相当昂贵,国产模具对于一些高精度部件的冲压效果并不好,日本进口模具耐久性有问题。

除了先进的冲压设备外,长时间的使用就要求车身零件必须是经久和耐用。上海大众所使用的双面镀锌板,具有耐腐蚀和使用耐久性的特点,同时拥有更好的延展性和抗动态冲击的特性。结合先进的油漆工艺可以保证轿车车身的防腐蚀,使车身表面长时间光亮如新。

此外,为了保证车辆的行驶安全,上海大众在与车身安全密切相关的中央通道、四门防撞杆、侧框门槛板、侧围A\B\C柱等安全件,广泛采用热成型工艺,通过将特定材质的钢板通过950℃高温约4分钟的加热后由模具成形,再由激光切割设备加工所需的孔与外形尺寸。

通常情况下,不少汽车品牌所宣传的在车身上使用的高强度钢板的抗拉强度一般在400-450MPa左右,而热成形钢材加热前抗拉强度就已达到500-800MPa,加热成形后则提高至1300-1600MPa,是普通钢材的3-4倍,极大的提高了车身的抭碰撞能力和整体安全性,在碰撞中对车内人员会起到很好的保护作用。同时由于热成形钢板极高的材料强度,在设计时可以用一个热成形零件代替多个普通钢板的零件减少车身自重,降低汽车的油耗。

而针对车身侧围、底板等区域,上海大众也同样采用了整体冲压成形的工艺,虽然加大了冲压难度和对板材的要求,但这种整体的车身零件能够有效地加固车身强度,并兼顾了整体冲压的延展性,外观更加美观。

上一页 [1] [2] [3] [4] [5] 下一页 尾页

打印本文

打印本文  关闭窗口

关闭窗口