打印本文

打印本文  关闭窗口

关闭窗口 体验匠心精神 参观广汽丰田南沙工厂

解读自工序完结体系 涂装生产线参观

[爱卡汽车科技频道 原创]

1913年,福特将流水线生产带入了汽车领域,从此汽车生产迈入到高效率阶段。当流水线生产方式在汽车领域普及,生产效率也就不再是汽车厂商们所追求的目标。如今,品质才是消费者所看重的,也是汽车厂商正极力追求的。

丰田作为精益生产的开创者,不仅将精益理念深入到生产中,更将匠心精神根植每位丰田人心中。丰田对于品质的严格要求、追求高品质的严谨态度,是我在这次广汽丰田工厂行中体会最深的。

今年3月,在丰田整车品质监查中,广汽丰田南沙工厂的两条生产线全部获得“零缺陷率”的最高评价,一举登顶丰田全球品质榜,成为丰田的品质模范工厂。这次南沙工厂参观,正好满足了我的好奇,让我们来看看广汽丰田是通过何种方式来达到了“零缺陷”生产。

自工序完结

对于品质的把控,丰田有着自己的一套生产理念和方式。从丰田佐吉时代精益求精的“丰田纲领”,再到丰田喜一郎时代“持续改善的精神”,丰田对于品质的追求在随着时代的发展而做出改变。如今,丰田产品的高品质则是靠着广汽丰田独创的“自工序完结”得以延续。

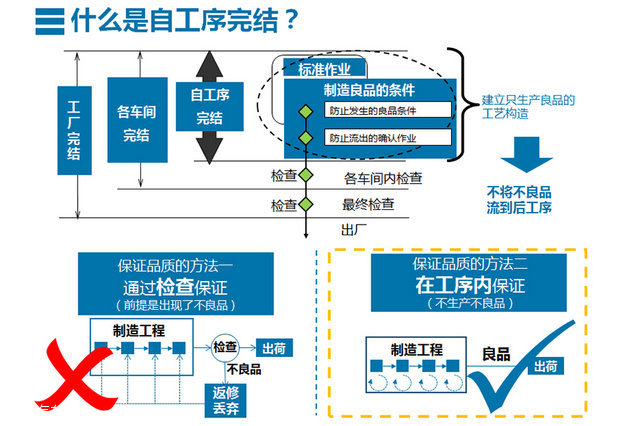

自工序完结通过确保工序内不出现任何问题来省略掉检查的步骤。

在这次参观过程中,广汽丰田的质量管理部部长望军为我们解释了何为自工序完结。首先,我们要明白工序的含义,简单来说,一个工序就是员工所做的一步工作。自工序完结,讲究的是在自己所负责的工序内,自己要确保自己所做的工作没有任何问题,避免有残次品从自己手上流入到下一生产环节。 这一生产方式的推行避免了靠检查来保证产品质量,节省了大量的人工和时间,也避免了残次品的产生,避免资源的浪费。

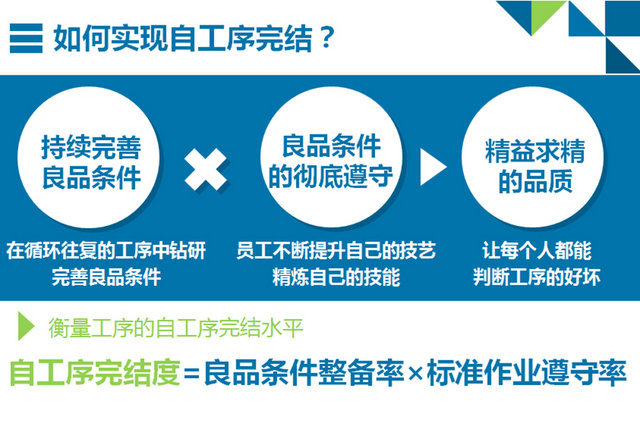

自工序完结的顺利实施离不开良品条件的制定和员工的彻底遵守。

为了确保自工序完结制度的顺利推行,广汽丰田做了大量的工作。首先是确立完善的良品条件,积累良品条件数据库,明确出满足什么样的条件才可以称为是良品。有了标准之后,就需要员工们严格遵守。广汽丰田专门成立了员工培训中心,用来培养人才。员工们通过实践不断提升自己的技艺,明确地知道自己所做的工作是否符合良品条件标准。标准的制定和员工的遵守是确保自工序完结体系实现的两个非常重要的因素。

提合理化建议制度

丰田非常重视一线员工的意见,这一传统从丰田喜一郎时代就开始延续。1938年11月丰田制定的就业原则中曾明确的提出要对员工的发明创造给予鼓励和奖励。1951年5月,丰田正式制定了“提合理化建议制度”。

对生产环节接触最多的一线员工对生产提出的改进意见往往最具有说服力,他们对生产过程中的优点和缺点都有着非常深刻的体会。广汽丰田南沙工厂中有不少生产设施的改进都来自一线员工的建议。比如说装配过程中,员工需要随着生产线的向前推进来不断移动自己的位置,来上紧机器无法紧固的螺丝。之前放螺丝的工作台是固定不动的,员工在拿取螺丝时需要不断的前后走动,非常浪费体力和时间。后来根据员工的建议,盛放螺丝的工作台被改进成可移动式,工作台能够随着生产线的推进而推进,避免了员工来回拿取螺丝时浪费时间。这样的小改进在广汽丰田南沙工厂中有非常多的体现。

涂装生产线参观

在进行涂装生产线的参观之前,广汽丰田涂装成型部部长長岡良幸为我们介绍了南沙工厂涂装生产线的生产情况。除此之外,这位来自日本的涂装专家还为我们讲解了南沙工厂对于涂装工艺的三处改进。

车身进行底漆电泳,在这个过程中车身有些部分会出现电泳液流挂现象,南沙工厂通过独创的高压喷气、防流挂罩具来避免流挂对车身涂装造成的不良影响。

工作人员对电泳之后的车身做细节处理。

手工涂抹车身密封胶。

广汽丰田南沙工厂涂装车间采用了旋转杯技术,每个颜料杯中所装的颜料刚好用于涂装一台车,机器人会按照生产顺序自动抓取相应的颜料杯。这项技术的应用实现了多车身颜色混线生产。

车身涂装完毕之后会经过品质关卡,专门的检测人员会对机器喷涂出来的车身进行检查。

品控检查体验与生产流程体验

化身质检员 体验品保监查

而在广汽丰田内部,工厂制造出来的合格产品要接受品质保证部的抽检才能进入市场。在广汽丰田的品质秘密基地——品质保证部自主监查班,戴着有SQA(自主品保监查)标志黑帽子的监查员,每天都对产品车“鸡蛋里挑骨头”。自主监查组长张圻介绍,自主品保监查的工作独立于工厂制造部门,按照丰田全球相同的方法和基准,并且从顾客的角度评价整车品质。

在广汽丰田,能够戴上黑色工帽的监查员仅有五个人。他们都经过丰田严苛的资格认证。公司唯一的首席监查员简学礼介绍,在进行涂面品质评价时要手眼并用,将注意力灌注于指尖的触感上,交替实施戴手套触摸和素手触摸的动作。这样才能识别不易发现的同色系覆盖、锐利的麻点和不锐利的麻点,以及判断有无表面粗糙。

监查员对生产出来的成品车进行外观和内饰检查。按照标准来说,如果完成对一辆车的全部检查大约需要4-6个小时的时间。

车身涂装的检查非常严格,不仅需要手沿着车身一寸寸触摸检查,还需要在光照下进行反光检测。

我们一行人化身质检员亲自上阵,对一台试验车进行车身涂装检查。

发现问题之后,需要作出详细的标记。

除了静态体验,还进行了动态路试检测。车辆在经过比利时路面时进行车窗、天窗的开闭操作,以检测车窗天窗在颠簸路面下能够正常工作。

车辆经过绳索路,检查车身部件是否会发生共振现象。

体验标准化生产流程

活动的最后,在指导老师的带领下我们通过游戏的形式体验了丰田总装线生产流程。由于生产线上各个生产节拍都是一致的,当其中一个环节出现问题后,如果不能及时解决,这个问题会顺延到下一个生产环节,造成生产混乱。为了避免这种情况,广汽丰田在车间中安装了“安东”系统,当某个生产环节出现问题时,如果工作人员不能在相应的生产节拍中解决掉,工作人员可以通过拉动安东绳索来让生产线停止,这时候工作组长会来到出现问题的生产环节,帮忙解决问题。当问题解决之后再次拉动安东绳索,生产线可以再次恢复运行。

我们通过拼装乐高玩具车来模拟体验工厂总装生产线。

总装生产线模拟体验

指导老师进行步骤指导

编辑总结: 成绩的背后必定意味着付出,广汽丰田南沙工厂的“零缺陷”生产成绩背后则是“自工序完结”体系的支持。广汽丰田从创立开始,就确立了“品质感动世界”的品牌理念,一直践行精益求精、持续改善的工匠精神。通过品质开放日活动,深切的体会到了“零缺陷率”工厂背后真实的品质细节,希望这种工匠精神能够一直延续下去。

打印本文

打印本文  关闭窗口

关闭窗口